Einleitung

In jüngster Vergangenheit gelang es ViscoTec erstmals offene Kanäle und modellhafte Blutgefäßstrukturen in hoher Qualität reproduzierbar zu drucken und anschließend zu durchspülen. Der Artikel beschreibt Grundlagen und Versuchsaufbau und vermittelt eine erste Vorstellung, welchen Stellenwert die erfolgreichen Versuche mit Pluronic für weitere Testreihen im Co-Printing zweier Materialien einnehmen.

Ausgangssituation

Verglichen mit der additiven Fertigung erfordert das Drucken hohler Zellkonstrukte und Blutgefäßstrukturen wesentlich komplexere Versuchsaufbauten. Festzustellen ist, dass bezugnehmend auf die Präzision, die Extrusionsbasierten Verfahren den Lichtbasierten meist unterlegen sind. Anders bei der Materialauswahl: Hier und auch beim Durchsatz zeigen sich Extrusionsverfahren vorteilhafter. Hohle Strukturen lassen sich bei extrusionsbasierten Verfahren entweder direkt drucken, indem Materialstränge gestapelt werden – hier ist die Stabilität der verwendeten Materialien entscheidend – oder unter Zuhilfenahme von Opfermaterialien. Dabei wird zuerst die geplante Hohlstruktur mit Opfermaterial gedruckt und anschließend mit einer Materialmatrix umgeben, die andere physikalisch-chemische Eigenschaften aufweist.

Das Fließverhalten der Biomaterialien ist ein limitierender Faktor und begrenzt den kleinsten erreichbaren Durchmesser der Hohlkörper. Der hier vorgestellte Versuch widmet sich der Frage, wie Technologie und Prozess angeordnet und abgestimmt werden müssen, um unter Einsatz des Puredyne kit b und der Puredyne temperature control Hohlstrukturen in Gelatine erzeugen zu können. Als Opfermaterial wird Pluronic® F-127 (Poloxamer 407) genutzt. Es besteht aus verschiedenen Polymeren, die ein besonderes Schmelzverhalten aufweisen: Bei Raumtemperatur zeigt sich eine Pluronic-Lösung im gelartigen bis festen Aggregatzustand. Bei niedrigeren Temperaturen ab etwa 20°C verflüssigt sich das Material, bis es wässrige Eigenschaften annimmt. Dieses Verhalten kann genutzt werden, um Strukturen im festen Zustand aufzubauen und diese anschließend wieder zu verflüssigen.

Versuchsaufbau und Durchführung

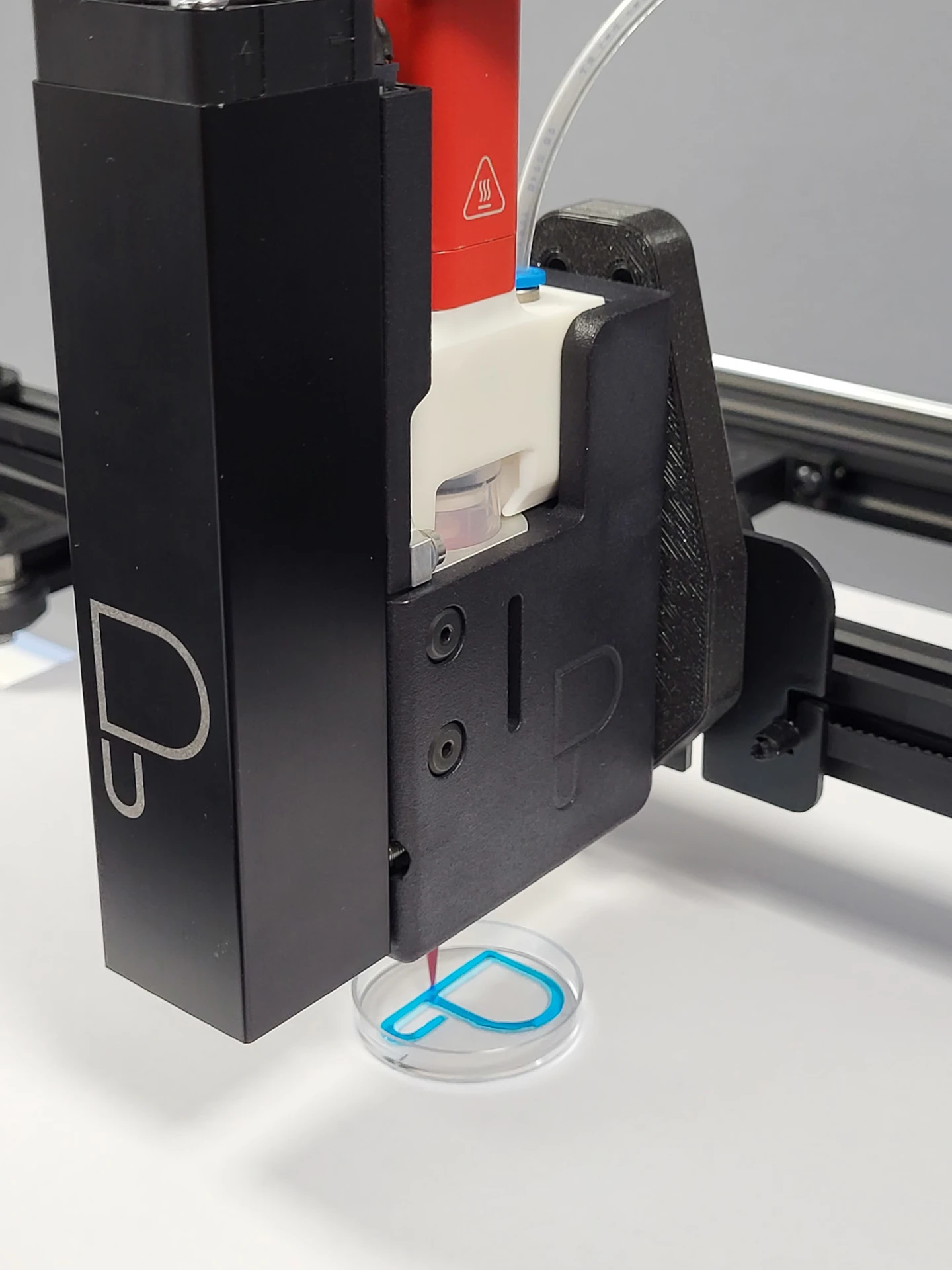

In Vorbereitung auf den Versuch wird Gelatine mit einem Massenanteil von 7 % mit vollentsalztem Wasser in Lösung gebracht. Die Gelatine wird dazu kurz auf einem Magnetrührer erwärmt und bis zur Verwendung auf etwa 40°C gehalten. Pluronic F-127 wird jetzt mit einem Massenanteil von 25 % und unter Zuhilfenahme vorgekühlten VE-Wassers in Lösung gebracht. Für eine bessere Veranschaulichung kommt blaue Lebensmittelfarbe zum Einsatz. Im noch flüssigen Zustand werden 5 ml in eine Puredyne cap b5 abgefüllt und für die weitere Verwendung unter Einsatz der Puredyne temperature control auf 20°C temperiert. Nach 15-minütiger Wartezeit startet der Druck.

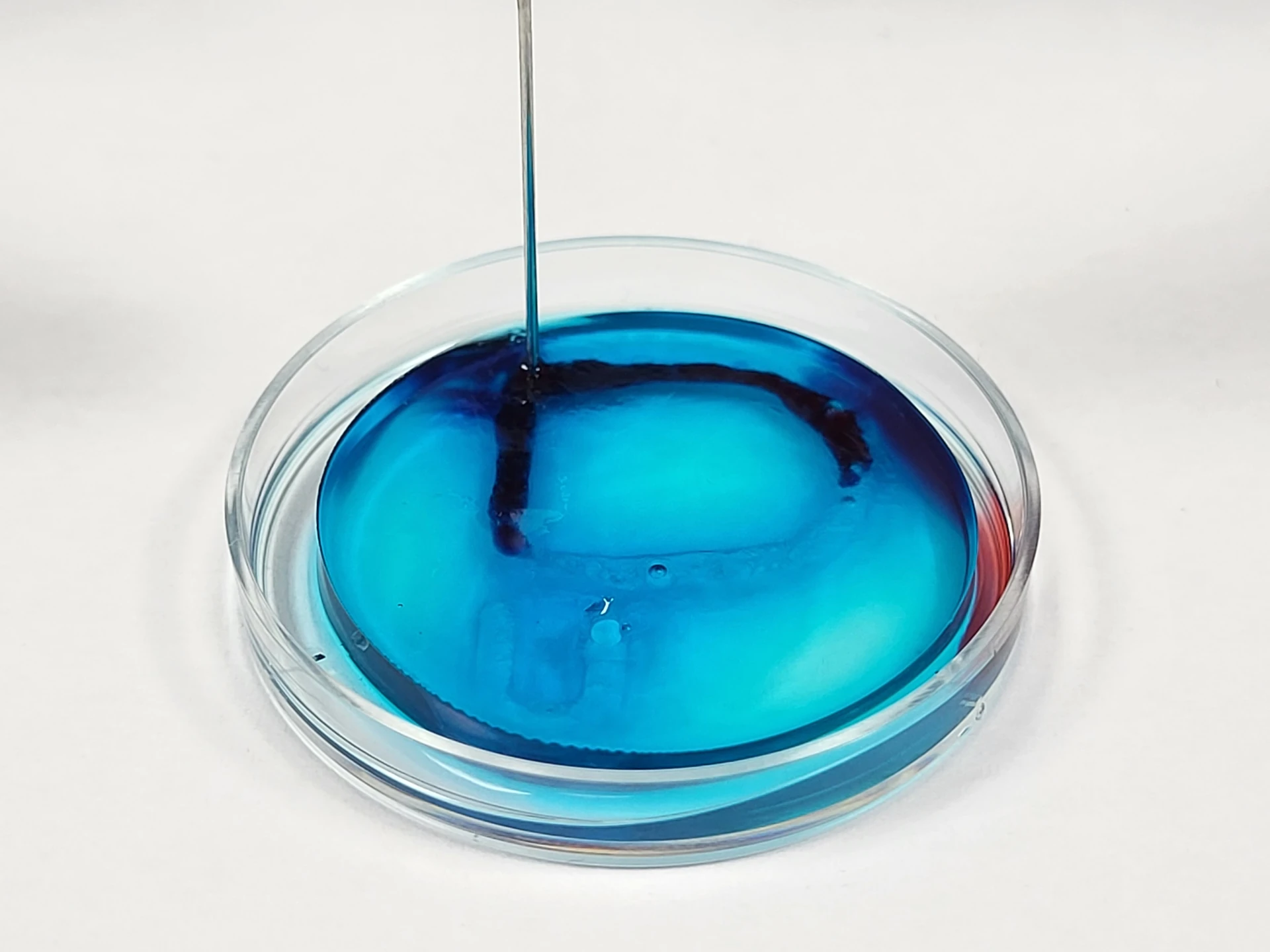

Trägersubstrat ist eine Petrischale, die mit dem Heizbett des 3D-Druckers auf 40°C temperiert wird. Dadurch ist gewährleistet, dass das kühle Material sofort seinen gelartigen Zustand einnimmt, sobald es mit der Platte in Berührung kommt. Unter Einsatz einer konischen Dosierspitze (Innendurchmesser 0,4 mm) wird die gewünschte Struktur schichtweise in Form eines „P“ aufgebracht. An den gegenüberliegenden Ecken der Form erfolgt der Druck einer jeweils erhöhten Zylinderstruktur. Danach wird die vorgewärmte flüssige Gelatine vorsichtig in die Petrischale um die gedruckte Struktur herum gegossen mit dem Ziel, dass das Pluronic keinen Kontakt mehr zur Oberfläche des Gelatinespiegels hat. Nach dem Verguss wird die Petrischale sofort in die Kühlung überführt. Aufgrund der Eigenschaften kommt es jetzt zur Verflüssigung des Pluronic. Herausgedrücktes, flüssiges Pluronic wird abgegossen und vorsichtig aufgesaugt. Mit einer Dosiernadel wird nun an den jeweiligen Ecken der Struktur ein Loch eingestochen. Stellvertretend für ein zellbeladenes Medium wird im Anschluss gekühltes, rot eingefärbtes Wasser mit einer Spritze durch den entstandenen Kanal gespült – das verbleibende, als Opfermaterial dienende Pluronic wird ausgespült.

Ergebnisse

Es wurde nachgewiesen, dass sich durch den Einsatz des Puredyne kit b Druckkopfs in Kombination mit der Puredyne temperature control temperaturempfindliche Materialien präzise drucken lassen.

Voraussetzung für die gewünschten Ergebnisse ist eine exakte Temperaturführung.

Es gelang, die gewünschten Kanalstrukturen anhand eines hohlen „P“s zu drucken. Der Druckprozess zeigt sich nachweisbar und wiederholt stabil und generiert reproduzierbare Ergebnisse in Form präziser Konturen.

Zudem zeigten die Versuchsreihen, dass eine größere Petrischale und eine verbesserte Gelatinekomposition das Ergebnis positiv beeinflussen. Es konnte beobachtet werden, dass die Gelatine bei Abkühlung schrumpft, was zu negativen Effekten bei der Sichtbarkeit und bei der Dichtigkeit zum Rand führt.

Das gedruckte Modell steht stellvertretend für Kapillargefäße und mikrofluidische Systeme. Anhand der Durchströmung mit rot eingefärbtem Wasser lässt sich die Funktionalität der Kanäle nachweisen. Durch weitere Optimierungen kann der Kanaldurchmesser weiter reduziert werden, was die Fertigung komplexerer Strukturen ermöglicht.